A cement grinding plant is purpose-built for the specific task of grinding and pulverizing clinker, a critical element in cement manufacturing, into a finely powdered form. This finely milled clinker is later mixed with gypsum and other additives to craft the final cement product. In contrast, a full-fledged cement plant encompasses the entire journey of cement production, commencing with the extraction of raw materials such as limestone and clay. It then progresses through the stages of transforming these raw materials into clinker within a kiln, concluding with the grinding, blending, and packaging of the finalized cement product. While a cement grinding facility is dedicated solely to the grinding phase of production, a complete cement plant encompasses all phases of cement manufacturing, extending from the initial preparation of raw materials to the ultimate creation of the end product. This comprehensiveness makes it an integrated facility that orchestrates every aspect of cement production.

What is a cement grinding plant?

Clinker grinding plants, alternatively referred to as clinker grinding units or cement grinding stations, function on a smaller scale compared to comprehensive cement manufacturing complexes. Their central mission is to refine clinker, the intermediate phase in cement production. These clinker grinding plants present a simplified production process, reduced initial capital requirements, and decreased maintenance costs, making them well-suited for smaller-scale or localized initiatives. The potential lower profit margins of clinker grinding plants are counterbalanced by their cost-efficient operational structure. Moreover, these facilities often exhibit greater flexibility in terms of production capacity, permitting rapid adjustments to cater to changing demands.

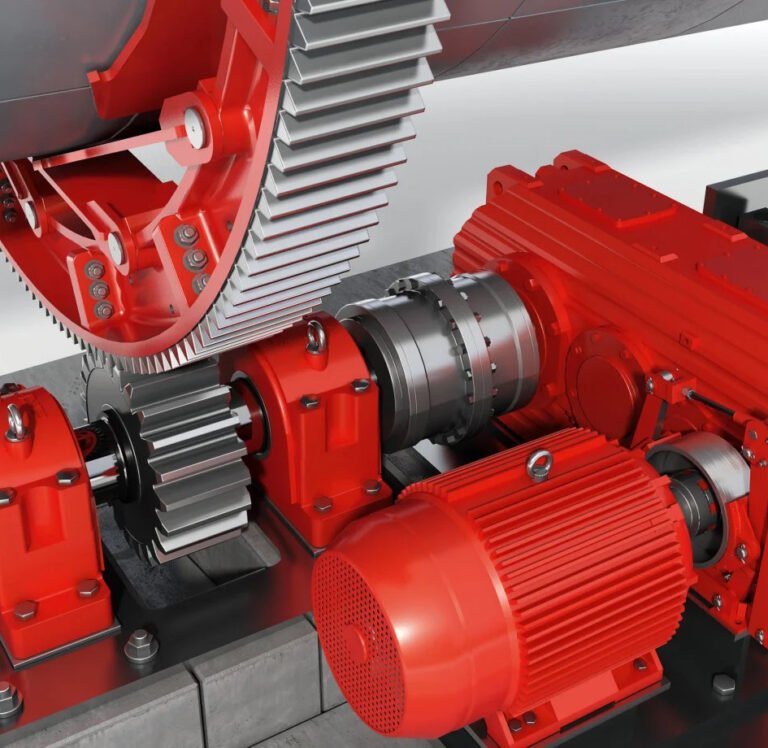

In a cement grinding plant, several types of grinding machines are commonly used to achieve the required fineness of clinker and additives. The Ball Mill is the traditional equipment, operating with steel balls inside a rotating drum, suitable for both open and closed-circuit grinding. The Vertical Roller Mill (VRM) is a more modern and energy-efficient option, where grinding takes place between a rotating grinding table and rollers, offering lower power consumption and better drying capacity. The Roller Press is often used as a pre-grinding unit, where high pressure is applied to clinker between two counter-rotating rollers, significantly reducing particle size before feeding into a ball mill or a separator system. In many plants, these machines are used in combination, with roller presses for pre-grinding and ball mills or VRMs for final grinding, depending on the production requirements, energy efficiency goals, and product quality standards.

Process of cement grinding plant is composed of the following:

Clinker Storage:

After the clinker has been adequately cooled, it is typically stored within silos or other designated storage facilities prior to the grinding phase. This storage serves the crucial purpose of maintaining a consistent supply of clinker for the grinding operation.

Cement Grinding:

The clinker is now primed for the transformation into cement. This pivotal grinding procedure unfolds within a cement mill, a horizontal cylinder housing steel balls. As the cylinder rotates, the balls collide with and meticulously crush the clinker into a finely powdered state. To regulate the setting properties of the cement, various additives, such as gypsum, may be introduced during this grinding process.

Cement Storage and Packaging:

Once the cement attains the desired level of fineness, it undergoes transportation to designated storage silos. Subsequently, it can be loaded into bags or bulk containers for distribution to construction sites or clientele. Alternatively, cement may be stored in bulk and transported via trucks or alternative conveyance methods.

Quality Control:

Stringent quality control measures are consistently implemented throughout the cement grinding process to guarantee the end product adheres to the prescribed specifications and industry standards. These measures encompass routine assessments of the cement’s chemical composition, particle size distribution, and other critical properties.

Dispatch and Distribution:

Ultimately, the finished cement embarks on its journey to consumers, construction sites, or distribution hubs. It finds application across diverse construction projects, including the formulation of concrete for structures, road construction, and infrastructure development.

Cement production line Introduction:

In contrast, cement plants operate on a grander scale, with the capability to produce a wide array of cement types. These facilities feature cutting-edge production machinery and employ a more intricate manufacturing process. Although the initial capital investment required for a cement plant surpasses that of a clinker grinding plant, the returns are correspondingly higher, thanks to the advantages of economies of scale. Cement plants excel in large-scale projects and strategic locations, enabling the efficient production of substantial cement quantities within a single site, thereby reducing transportation costs and enhancing operational efficiency. Additionally, cement plants showcase greater flexibility in production, capable of manufacturing a diverse range of cement products, including specialized varieties, to meet evolving market demands.

Process of cement production line are as follows:

Raw Material Preparation:

Before the cement grinding process can begin, the raw materials must be prepared. This typically involves the extraction of limestone, clay, and other minerals from quarries. These raw materials are then crushed and mixed in the appropriate proportions to create a homogeneous mixture called raw meal.

Clinker Production:

The raw meal is fed into a rotary kiln, where it is heated to very high temperatures (around 1450°C or 2642°F). During this process, chemical reactions occur, leading to the formation of clinker. Clinker is a nodular material with the characteristics required for cement production.

Clinker Cooling:

After leaving the kiln, the clinker is extremely hot. It must be rapidly cooled to prevent unwanted reactions and to maintain the desired properties. This is typically done in a clinker cooler, which uses air or another cooling medium to reduce the clinker temperature.

Following steps:

are the same as the process of cement grinding plant.

How to select cement grinding equipment?

Type of Cement:

The type of cement you intend to produce can influence your choice of grinding equipment. Different types of cement, such as Ordinary Portland Cement (OPC), Portland Pozzolana Cement (PPC), or blended cements, may require specific equipment or grinding processes to meet their unique performance and quality requirements.

Production Capacity:

Determine the production capacity you need from your grinding equipment. This will depend on your plant’s production goals, market demand, and the scale of your operation. Choose equipment that can meet or exceed your required production rate.

Raw Material Characteristics:

Consider the properties of your raw materials, including their hardness, moisture content, and abrasiveness. Some raw materials may require specialized grinding equipment or additional pre-processing steps to achieve the desired fineness.

Grinding System Configuration:

Decide whether you want to use a closed-circuit or open-circuit grinding system. Closed-circuit systems are more energy-efficient and offer better control over product fineness, making them suitable for many applications. Open-circuit systems are simpler but may be less efficient in terms of energy consumption.

What is the difference Between Clinker Grinding Plants and Cement Plants in terms of Investment

Investing in the construction industry can be a rewarding endeavor, but the choice between clinker grinding plants and cement plants is a critical decision that investors must carefully consider.

Clinker Grinding Plants: Cost-Efficient and Flexible

- Lower Initial Investment: Clinker grinding plants are smaller in scale compared to cement plants, which means they require a more modest initial investment. The reduced need for extensive equipment and personnel results in lower upfront costs.

- Flexibility: The compact size of clinker grinding plants makes them adaptable to changing market conditions and fluctuations in demand. This flexibility allows for easier adjustments to production levels, ensuring efficient resource utilization.

- Maintenance Costs: Maintaining clinker grinding plants tends to be less expensive than their cement-producing counterparts. The simplicity of the grinding process and smaller equipment scale contribute to lower maintenance expenditures.

Cement Production line: Higher Profit Potential and Economies of Scale

- Higher Initial Investment: Cement plants require a more substantial upfront investment due to the extensive equipment and infrastructure needed for clinker production and cement processing.

- Complex Production Process: The complexity of cement production entails more intricate operations and a higher degree of technical expertise. This can result in higher maintenance costs and a steeper learning curve for new entrants.

- Higher Profit Margins: Cement plants produce a finished product, cement, which can be sold directly to customers. This direct sale of the final product often translates into higher profit margins compared to clinker grinding plants.

- Economies of Scale: The larger scale of cement plants provides opportunities for economies of scale. As production volumes increase, the cost per ton of cement produced tends to decrease, potentially enhancing profitability over time.

What is the price of ball mill grinding station?

Cement grinding plants can be designed with various types of grinding systems, each offering unique advantages in terms of efficiency, energy consumption, and product quality. The most common options include the traditional ball mill, the modern vertical roller mill (VRM), and the high-pressure roller press, which is often used as a pre-grinding unit. To provide a clearer understanding, the following table presents detailed technical specifications for different ball mill configurations, along with an estimated breakdown of costs covering engineering, procurement, construction, and services.

Cement Grinding Station Table – Ball Mill Design (300,000–400,000 tons/year, without packing)

| Parameter | Ball Mill (50 t/h) | Ball Mill (60 t/h) | Ball Mill (70 t/h) |

| Type | Ball mill, close circuit | Ball mill, close circuit | Ball mill, close circuit |

| Capacity (t/h) | 50 | 60 | 70 |

| Annual Output (tons, 365 days × 20 hrs/day) | 365,000 | 438,000 | 511,000 |

| Mill Size | 3.8 × 11, 2 Chamber | 3.8 × 12.5, 2 Chamber | 4.2 × 12, 2 Chamber |

| Mill Motor Power (kW) | 2303 | 2640 | 3223 |

| Separator Size | 2.8 m | 3.0 m | 3.2 m |

| Separator Power (kW) | 62 | 77 | 92 |

| Separator Speed (RPM) | 260 | 260 | 260 |

| Separator Fan Volume (m³/s) | 23.5 | 28.2 | 32.9 |

| Separator Fan Pressure (Pa) | 5000 | 5000 | 5000 |

| Separator Fan Power (kW) | 170 | 220 | 250 |

| Mill Fan Volume (m³/s) | 6.8 | 6.8 | 7.6 |

| Mill Fan Pressure (Pa) | 4000 | 4000 | 4000 |

| Mill Fan Power (kW) | 30 | 30 | 35 |

| Silo Storage Capacity (ton) | 2000 | 2400 | 2800 |

| Mill Water Consumption (litre/hr) | 2700 | 3100 | 3800 |

| Total Power Consumption (kWh) | 2361 | 2827 | 3304 |

| Specific Power Consumption (kWh/t) | 47.2 | 47.1 | 47.2 |

| Air Consumption | Mill water nozzle, Mill filter, Separator filter, Dedusting filter, Silo aeration | – | – |

Recipe Considered

- Clinker: 60%

- Gypsum: 5%

- Slag: 25%

- Limestone: 10%

Grinding Assumptions

- Blaine: 3800 cm²/g

- Grindability: 36.8 kWh/t @ shaft

- Grindability: 41.2 kWh/t @ meter

The estimated prices of a ball mill grinding station(USD)

For estimating the investment in a cement grinding station, the EPC (Engineering, Procurement, and Construction) cost is taken as the midpoint between the low and high range values provided for each case. This total is then divided into four main categories, following the typical structure used in equipment-intensive projects. Engineering (E) generally accounts for around 10% of the total, with a normal variation between 8% and 12%. Procurement (P), which covers the supply of major equipment and materials, makes up the largest share at about 60%, typically ranging from 55% to 65%. Construction and installation (C) contribute roughly 25%, within a band of 20% to 30%, depending on site conditions and civil works. Finally, Service (S), which includes commissioning, operator training, initial spare parts, and warranty support, represents about 5%, usually falling between 4% and 8%. These percentages are standard benchmarks in the industry and provide a reliable basis for preliminary cost estimation.

| Parameter | Ball Mill (50 t/h) 365,000 tpa | Ball Mill (60 t/h) 438,000 tpa | Ball Mill (70 t/h) 511,000 tpa |

| EPC total — estimated (USD) | $3.0M - $6.0M | $3.5M - $7.0M | $4.0M - $8.0M |

| E-Engineering (≈10%) (range 8–12%) | $450,000 (≈$360k–$540k) | $525,000 (≈$420k–$630k) | $600,000 (≈$480k–$720k) |

| P-Procurement / Equipment (≈60%) (range 55–65%) | $2,700,000 (≈$1.65M–$3.9M) | $3,150,000 (≈$1.925M–$4.55M) | $3,600,000 (≈$2.2M–$5.2M) |

| C-Construction & Installation (≈25%) (range 20–30%) | $1,125,000 (≈$600k–$1.8M) | $1,312,500 (≈$700k–$1.575M) | $1,500,000 (≈$800k–$2.4M) |

| S-Service / commissioning / spares (≈5%) (range 4–8%) | $225,000 (≈$120k–$480k) | $262,500 (≈$140k–$420k) | $300,000 (≈$160k–$480k) |

So here comes the conlusion cement grinding plant, cement production line which one you should choose?

Vertical roller mill (VRM) grinding Plant VS ball mill grinding station

A ball mill station typically requires a lower initial investment, as the equipment itself is less expensive and widely available, including options for second-hand units. However, ball mills generally consume more power (around 5–10 kWh/t higher) and require additional equipment such as separators, fans, and larger grinding media, which increase operational costs over time. In contrast, a VRM grinding station demands a higher upfront capital investment due to more complex technology and larger structural requirements. Despite this, VRMs offer significant advantages in terms of energy efficiency, lower power consumption, integrated drying capability, and reduced wear on grinding media. Over the long term, the higher initial cost of a VRM can be offset by savings in electricity, reduced maintenance, and a smaller plant footprint.

Cement production line VS cement grinding plant which one you should invest?

In terms of investment, clinker grinding plants typically entail lower construction and maintenance expenses in comparison to cement plants. This cost advantage stems from the smaller scale of clinker grinding facilities, which necessitate fewer pieces of equipment and a reduced workforce for operations. Their compact size also grants clinker grinding plants enhanced adaptability to shifting demands or market dynamics. Nevertheless, the profit margins for these plants tend to be comparatively narrower, given that they exclusively yield clinker, which must be sold to other firms for further processing into cement. Conversely, cement plants demand a more substantial upfront investment but have the potential for greater profitability, as they produce a final product (cement) that can be directly marketed to customers. The maintenance costs associated with cement plants are also elevated due to the larger scale of equipment and the intricacy of the production process. However, cement plants can capitalize on economies of scale, leading to a reduction in the cost per ton of cement as production volumes increase.

So becasue this article is targeting spanish customer therefore we also included a spanish translation down below please take a look!

Planta de molienda de clínker PPC, línea de producción de cemento Portland PO42.5, ¿en qué tipo debería invertir?

Una planta de molienda de cemento está diseñada específicamente para moler y pulverizar clínker, un elemento crucial en la fabricación de cemento, hasta obtener un polvo fino. Este clínker finamente molido se mezcla posteriormente con yeso y otros aditivos para elaborar el producto final de cemento. En cambio, una planta de cemento completa abarca todo el proceso de producción de cemento, comenzando con la extracción de materias primas como la piedra caliza y la arcilla. Posteriormente, pasa por las etapas de transformación de estas materias primas en clínker dentro de un horno, y concluye con la molienda, la mezcla y el envasado del producto final. Mientras que una planta de molienda de cemento se dedica exclusivamente a la fase de molienda, una planta de cemento completa abarca todas las fases de la fabricación de cemento, desde la preparación inicial de las materias primas hasta la creación del producto final. Esta integralidad la convierte en una instalación integrada que gestiona todos los aspectos de la producción de cemento.

¿Qué es una planta de molienda de cemento?

Las plantas de molienda de clínker, también conocidas como unidades de molienda de clínker o estaciones de molienda de cemento, funcionan a menor escala en comparación con los complejos integrales de fabricación de cemento. Su misión principal es refinar el clínker, la fase intermedia en la producción de cemento. Estas plantas de molienda de clínker presentan un proceso de producción simplificado, requisitos de capital inicial reducidos y menores costos de mantenimiento, lo que las hace adecuadas para iniciativas de menor escala o localizadas. Los márgenes de beneficio potencialmente más bajos de las plantas de molienda de clínker se ven contrarrestados por su estructura operativa rentable. Además, estas instalaciones a menudo muestran una mayor flexibilidad en términos de capacidad de producción, lo que permite ajustes rápidos para satisfacer las demandas cambiantes.

En una planta de molienda de cemento, se utilizan comúnmente varios tipos de máquinas de molienda para lograr la finura requerida de clínker y aditivos. El molino de bolas es el equipo tradicional, que opera con bolas de acero dentro de un tambor giratorio, apto tanto para molienda en circuito abierto como cerrado. El molino vertical de rodillos (VRM) es una opción más moderna y energéticamente eficiente, donde la molienda se realiza entre una mesa de molienda giratoria y rodillos, ofreciendo un menor consumo de energía y una mejor capacidad de secado. La prensa de rodillos se utiliza a menudo como unidad de premolienda, donde se aplica alta presión al clínker entre dos rodillos contrarrotativos, lo que reduce significativamente el tamaño de las partículas antes de alimentarlo a un molino de bolas o a un sistema separador. En muchas plantas, estas máquinas se utilizan en combinación con prensas de rodillos para la premolienda y molinos de bolas o VRM para la molienda final, según los requisitos de producción, los objetivos de eficiencia energética y los estándares de calidad del producto.

El proceso de molienda de cemento se compone de lo siguiente:

Almacenamiento de Clínker:

Tras un enfriamiento adecuado del clínker, este se almacena generalmente en silos u otras instalaciones de almacenamiento designadas antes de la fase de molienda. Este almacenamiento cumple la función crucial de mantener un suministro constante de clínker para la molienda.

Molienda de Cemento:

El clínker está listo para su transformación en cemento. Este proceso fundamental de molienda se lleva a cabo en un molino de cemento, un cilindro horizontal con bolas de acero. A medida que el cilindro gira, las bolas chocan con el clínker y lo trituran meticulosamente hasta convertirlo en un polvo fino. Para regular las propiedades de fraguado del cemento, se pueden añadir diversos aditivos, como yeso, durante este proceso de molienda.

Almacenamiento y Envasado de Cemento:

Una vez que el cemento alcanza la finura deseada, se transporta a silos de almacenamiento designados. Posteriormente, se puede cargar en sacos o contenedores a granel para su distribución a obras o a clientes. Alternativamente, el cemento puede almacenarse a granel y transportarse mediante camiones u otros medios de transporte.

Control de Calidad:

Se implementan rigurosas medidas de control de calidad durante todo el proceso de molienda del cemento para garantizar que el producto final cumpla con las especificaciones y estándares de la industria. Estas medidas incluyen evaluaciones rutinarias de la composición química del cemento, la distribución granulométrica y otras propiedades críticas.

Despacho y Distribución:

Finalmente, el cemento terminado se dirige a los consumidores, las obras o los centros de distribución. Se utiliza en diversos proyectos de construcción, incluyendo la formulación de hormigón para estructuras, la construcción de carreteras y el desarrollo de infraestructura.

Introducción a la línea de producción de cemento:

En contraste, las plantas de cemento operan a mayor escala, con capacidad para producir una amplia gama de tipos de cemento. Estas instalaciones cuentan con maquinaria de producción de vanguardia y emplean un proceso de fabricación más complejo. Si bien la inversión inicial de capital requerida para una planta de cemento supera la de una planta de molienda de clínker, la rentabilidad es consecuentemente mayor, gracias a las ventajas de las economías de escala. Las plantas de cemento se destacan en proyectos a gran escala y ubicaciones estratégicas, lo que permite la producción eficiente de grandes cantidades de cemento en una sola planta, reduciendo así los costos de transporte y mejorando la eficiencia operativa. Además, las plantas de cemento muestran una mayor flexibilidad de producción, capaces de fabricar una amplia gama de productos de cemento, incluyendo variedades especializadas, para satisfacer las cambiantes demandas del mercado.

El proceso de la línea de producción de cemento es el siguiente:

Preparación de la Materia Prima:

Antes de comenzar el proceso de molienda del cemento, es necesario preparar la materia prima. Esto suele implicar la extracción de piedra caliza, arcilla y otros minerales de las canteras. Posteriormente, estas materias primas se trituran y se mezclan en las proporciones adecuadas para crear una mezcla homogénea denominada harina cruda.

Producción de Clínker:

La harina cruda se introduce en un horno rotatorio, donde se calienta a temperaturas muy altas (alrededor de 1450 °C o 2642 °F). Durante este proceso, se producen reacciones químicas que dan lugar a la formación del clínker. El clínker es un material nodular con las características necesarias para la producción de cemento.

Enfriamiento del Clínker:

Tras salir del horno, el clínker está extremadamente caliente. Debe enfriarse rápidamente para evitar reacciones indeseadas y mantener las propiedades deseadas. Esto se realiza normalmente en un enfriador de clínker, que utiliza aire u otro medio de refrigeración para reducir la temperatura del clínker.

Los siguientes pasos son los mismos que los de una planta de molienda de cemento.

¿Cómo seleccionar el equipo de molienda de cemento?

Tipo de cemento:

El tipo de cemento que pretende producir puede influir en la elección del equipo de molienda. Diferentes tipos de cemento, como el cemento Portland ordinario (OPC), el cemento Portland puzolánico (PPC) o los cementos aglomerados, pueden requerir equipos o procesos de molienda específicos para satisfacer sus requisitos únicos de rendimiento y calidad.

Capacidad de producción:

Determine la capacidad de producción que necesita de su equipo de molienda. Esto dependerá de los objetivos de producción de su planta, la demanda del mercado y la escala de su operación. Elija equipos que puedan cumplir o superar su tasa de producción requerida.

Características de la materia prima:

Considere las propiedades de sus materias primas, incluyendo su dureza, contenido de humedad y abrasividad. Algunas materias primas pueden requerir equipos de molienda especializados o pasos de preprocesamiento adicionales para lograr la finura deseada.

Configuración del sistema de molienda:

Decida si desea utilizar un sistema de molienda de circuito cerrado o de circuito abierto. Los sistemas de circuito cerrado son más eficientes energéticamente y ofrecen un mejor control de la finura del producto, lo que los hace adecuados para diversas aplicaciones. Los sistemas de circuito abierto son más sencillos, pero pueden ser menos eficientes en términos de consumo energético.

¿Cuál es la diferencia entre las plantas de molienda de clínker y las plantas de cemento en términos de inversión?

Invertir en la industria de la construcción puede ser una inversión gratificante, pero la elección entre plantas de molienda de clínker y plantas de cemento es una decisión crucial que los inversores deben considerar cuidadosamente.

Plantas de Molienda de Clínker: Rentables y Flexibles

- Menor Inversión Inicial: Las plantas de molienda de clínker son de menor escala en comparación con las plantas de cemento, lo que significa que requieren una inversión inicial más modesta. La menor necesidad de equipos y personal se traduce en menores costos iniciales.

- Flexibilidad: El tamaño compacto de las plantas de molienda de clínker las adapta a las condiciones cambiantes del mercado y a las fluctuaciones de la demanda. Esta flexibilidad facilita el ajuste de los niveles de producción, garantizando un uso eficiente de los recursos.

- Costos de Mantenimiento: El mantenimiento de las plantas de molienda de clínker suele ser más económico que el de las plantas productoras de cemento. La simplicidad del proceso de molienda y la menor escala de los equipos contribuyen a menores gastos de mantenimiento.

Línea de producción de cemento: Mayor potencial de rentabilidad y economías de escala

- Mayor inversión inicial: Las plantas de cemento requieren una inversión inicial mayor debido a la gran cantidad de equipos e infraestructura necesarios para la producción de clínker y el procesamiento del cemento.

- Proceso de producción complejo: La complejidad de la producción de cemento implica operaciones más complejas y un mayor nivel de experiencia técnica. Esto puede resultar en mayores costos de mantenimiento y una curva de aprendizaje más pronunciada para los nuevos participantes.

- Mayores márgenes de rentabilidad: Las plantas de cemento producen un producto terminado, el cemento, que puede venderse directamente a los clientes. Esta venta directa del producto final a menudo se traduce en mayores márgenes de rentabilidad en comparación con las plantas de molienda de clínker.

- Economías de escala: La mayor escala de las plantas de cemento ofrece oportunidades para las economías de escala. A medida que aumenta el volumen de producción, el costo por tonelada de cemento producida tiende a disminuir, lo que potencialmente mejora la rentabilidad a largo plazo.

¿Cuál es el precio de una estación de molienda con molino de bolas?n?

Las plantas de molienda de cemento pueden diseñarse con diversos tipos de sistemas de molienda, cada uno con ventajas únicas en términos de eficiencia, consumo energético y calidad del producto. Las opciones más comunes incluyen el molino de bolas tradicional, el moderno molino vertical de rodillos (VRM) y la prensa de rodillos de alta presión, que suele utilizarse como unidad de premolienda. Para una mejor comprensión, la siguiente tabla presenta las especificaciones técnicas detalladas de las diferentes configuraciones de molinos de bolas, junto con un desglose estimado de los costos que abarcan ingeniería, adquisición, construcción y servicios.

Mesa de estación de molienda de cemento – Diseño de molino de bolas (300.000–400.000 toneladas/año, sin empaque)

| Parámetro | Molino de Bolas (50 t/h) | Molino de Bolas (60 t/h) | Molino de Bolas (70 t/h) |

| Tipo | Molino de bolas, circuito cerrado | Molino de bolas, circuito cerrado | Molino de bolas, circuito cerrado |

| Capacidad (t/h) | 50 | 60 | 70 |

| Producción anual (ton, 365 días × 20 h/día) | 365,000 | 438,000 | 511,000 |

| Dimensiones del molino | 3.8 × 11, 2 cámaras | 3.8 × 12.5, 2 cámaras | 4.2 × 12, 2 cámaras |

| Potencia del motor del molino (kW) | 2303 | 2640 | 3223 |

| Tamaño del separador | 2.8 m | 3.0 m | 3.2 m |

| Potencia del separador (kW) | 62 | 77 | 92 |

| Velocidad del separador (RPM) | 260 | 260 | 260 |

| Caudal del ventilador del separador (m³/s) | 23.5 | 28.2 | 32.9 |

| Presión del ventilador del separador (Pa) | 5000 | 5000 | 5000 |

| Potencia del ventilador del separador (kW) | 170 | 220 | 250 |

| Caudal del ventilador del molino (m³/s) | 6.8 | 6.8 | 7.6 |

| Presión del ventilador del molino (Pa) | 4000 | 4000 | 4000 |

| Potencia del ventilador del molino (kW) | 30 | 30 | 35 |

| Capacidad de almacenamiento del silo (ton) | 2000 | 2400 | 2800 |

| Consumo de agua del molino (litros/hora) | 2700 | 3100 | 3800 |

| Consumo total de energía (kWh) | 2361 | 2827 | 3304 |

| Consumo específico de energía (kWh/t) | 47.2 | 47.1 | 47.2 |

| Consumo de aire | Boquillas de agua del molino, filtro del molino, filtro del separador, filtro de despolvo, aireación del silo | – | – |

Fórmula de cemento considerada

- Clínker: 60 %

- Yeso: 5 %

- Escoria: 25 %

- Caliza: 10 %

Supuestos de molienda

- Blaine: 3800 cm²/g

- Molinibilidad: 36,8 kWh/t a eje

- Molinibilidad: 41,2 kWh/t a metro

Precios estimados de una estación de molienda de bolas (USD)

Para estimar la inversión en una estación de molienda de cemento, el costo EPC (Ingeniería, Adquisiciones y Construcción) se considera el punto medio entre los valores mínimo y máximo proporcionados para cada caso. Este total se divide en cuatro categorías principales, siguiendo la estructura típica utilizada en proyectos con uso intensivo de equipos. La Ingeniería (E) generalmente representa alrededor del 10% del total, con una variación normal entre el 8% y el 12%. Las Adquisiciones (P), que abarcan el suministro de equipos y materiales principales, representan la mayor parte, con aproximadamente el 60%, con un rango típico entre el 55% y el 65%. La Construcción e Instalación (C) contribuye aproximadamente con el 25%, con un rango del 20% al 30%, dependiendo de las condiciones del sitio y la obra civil. Finalmente, el Servicio (S), que incluye la puesta en marcha, la capacitación de operadores, las piezas de repuesto iniciales y el soporte de garantía, representa alrededor del 5%, con un rango típico entre el 4% y el 8%. Estos porcentajes son puntos de referencia estándar en la industria y proporcionan una base confiable para la estimación preliminar de costos.

| Parámetro | Molino de Bolas (50 t/h)<br>365,000 tpa | Molino de Bolas (60 t/h)<br>438,000 tpa | Molino de Bolas (70 t/h)<br>511,000 tpa |

| EPC total — estimado (USD) | $3.0M – $6.0M | $3.5M – $7.0M | $4.0M – $8.0M |

| E – Ingeniería (≈10%) (rango 8–12%) | $450,000 (≈$360k–$540k) | $525,000 (≈$420k–$630k) | $600,000 (≈$480k–$720k) |

| P – Procura / Equipos (≈60%) (rango 55–65%) | $2,700,000 (≈$1.65M–$3.9M) | $3,150,000 (≈$1.925M–$4.55M) | $3,600,000 (≈$2.2M–$5.2M) |

| C – Construcción & Montaje (≈25%) (rango 20–30%) | $1,125,000 (≈$600k–$1.8M) | $1,312,500 (≈$700k–$1.575M) | $1,500,000 (≈$800k–$2.4M) |

| S – Servicios / Puesta en marcha / Repuestos (≈5%) (rango 4–8%) | $225,000 (≈$120k–$480k) | $262,500 (≈$140k–$420k) | $300,000 (≈$160k–$480k) |

En conclusión, ¿cuál elegir?

Molino vertical de rodillos (VRM) vs. molino de bolas

Una estación de molienda de bolas suele requerir una inversión inicial menor, ya que el equipo es más económico y está ampliamente disponible, incluyendo opciones de unidades de segunda mano. Sin embargo, los molinos de bolas suelen consumir más energía (entre 5 y 10 kWh/t más) y requieren equipos adicionales como separadores, ventiladores y medios de molienda más grandes, lo que incrementa los costos operativos con el tiempo. Por el contrario, una estación de molienda VRM requiere una mayor inversión inicial debido a su tecnología más compleja y mayores requisitos estructurales. A pesar de esto, los VRM ofrecen ventajas significativas en términos de eficiencia energética, menor consumo de energía, capacidad de secado integrada y menor desgaste de los medios de molienda. A largo plazo, el mayor costo inicial de un VRM se puede compensar con el ahorro en electricidad, la reducción del mantenimiento y una menor superficie de la planta.

Línea de producción de cemento vs. planta de molienda de cemento: ¿cuál elegir?

En términos de inversión, las plantas de molienda de clínker suelen implicar menores gastos de construcción y mantenimiento en comparación con las cementeras. Esta ventaja en costos se debe a la menor escala de las instalaciones de molienda de clínker, que requieren menos equipos y una menor mano de obra para sus operaciones. Su tamaño compacto también les otorga una mayor adaptabilidad a las demandas cambiantes o a la dinámica del mercado. Sin embargo, los márgenes de beneficio de estas plantas tienden a ser comparativamente más estrechos, dado que producen exclusivamente clínker, que debe venderse a otras empresas para su posterior procesamiento en cemento. Por el contrario, las cementeras requieren una inversión inicial mayor, pero tienen el potencial de una mayor rentabilidad, ya que producen un producto final (cemento) que puede comercializarse directamente a los clientes. Los costos de mantenimiento asociados a las cementeras también son elevados debido a la mayor escala de los equipos y a la complejidad del proceso de producción. No obstante, las cementeras pueden aprovechar las economías de escala, lo que resulta en una reducción del costo por tonelada de cemento a medida que aumenta el volumen de producción.